製造業やサービス業に携わる人にとって、自社の提供する製品やサービスの品質に関するクレームは避けては通れない問題です。

日頃から品質に気を配っていない企業は存在しないでしょうから、不意に寄せられたクレームへの対応に苦慮している現場も多いのではないでしょうか。

企業側の問題の焦点は主に以下の二つに収束すると思われます。

- クレームに対しどのようなアプローチで対策方法を見つけ出せばいいのか?

- 問題が解決できたとしても、どのように報告すれば取引先や顧客に納得してもらえるのか?

今回、紹介するのは上記のような問題を解決するのに効果的なテンプレートである8Dレポートです。

8dレポートとは何か?

8DのDは英単語の「Discipline」の頭文字で、日本語で言えば「規律」や「しつけ」を意味します。

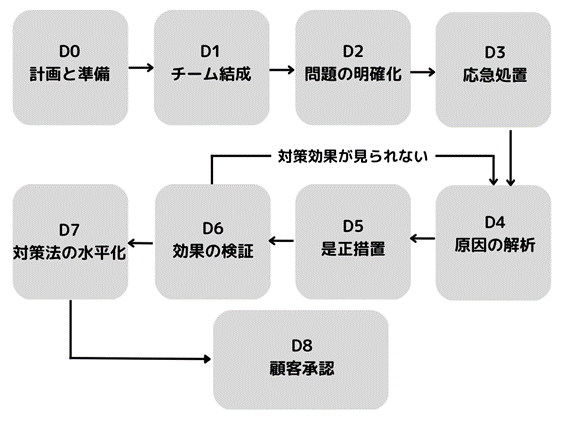

当初はD1~D8の8つの段階から構成されていましたが、後にD0が付け足され、D0~D8の9つの段階で構成されているものが一般化しました。

今回紹介するのもこちらの9つの段階の方になります。

8dレポートのメリット

例えば個人や個別の部署では扱えない分野を横断するような問題、あるいはどの部署が原因か見当もつかない問題があるとします。

問題解決手法としての8Dレポートの強みは、分野を問わないチームの結成というプロセスを含むことで、上記のような問題にも的確にアプローチできることです。

また9つに分割されたステップにより、問題提起から、解決と、その結果報告までのプロセスを、一貫した文書で記述できます。

これにより、直接問題解決に関わっていない顧客や別の部署の人間も問題の概要を素早く参照できます。

顧客に対しては問題の再発がないことを承認してもらいやすく、他の部署に対しては類似の工程で起こりうる問題の対策法を提供できるでしょう。

現在は8Dレポート以外でも有用な問題解決手法が存在しますが、その中でも8Dレポートは簡潔でデータの抽出に関して精密なプロセスを要求しません。

そのおかげで製造業以外の企業でも、組織的な問題解決法を導入できます。

8dレポートの活用例

8Dレポートは元々、アメリカ政府が軍事製品の管理方法として運用していたテンプレートを、自動車会社のフォード社が採用したものです。

フォード社と繋がりを持つ企業でも採用され始め、現在では様々な製造業やサービス業で運用されています。

特に普及のきっかけとなった自動車産業界では、8Dレポートやそれに影響を受けたアプローチは、問題解決法として共通言語といってもいいほどの存在感があります。

取引において発生した問題は、納品過程でのものならば担当部署との接触で解決しますが、製造過程でのトラブルは顧客側にとって不透明です。

この問題に対処する目的で子会社に対しての親会社、部品の製造元に対しての卸先企業などの顧客側が、8Dレポートの導入を要請するケースも多いようです。

8Dレポートの内容

8Dレポートで使用するフォーマットは特に規定されてはいません。

もし取引先から指定がある場合はそちらを使用しましょう。

注意しなければいけないのは、それぞれ記入されている内容がD0からD8までのどの項目に当てはまるものなのか、一目でわかるように記述しなければならないことです。

ここがおろそかになると、外部の人間が読んだときに問題の全容を把握することが困難になります。

D0 計画

最初に顧客からのクレーム内容と、クレームがよせられた日付を記入します。

次にその内容から顧客や製品に対しどういった影響が起きているかを評価し、どのような問題を解決すべきか確定します。

プロジェクトのゴールが明確ならば、途中で躓いたときも立て直しがききやすいため、計画全体の見通しを立てるためにも期日も忘れず記入しましょう。

解決すべき問題が明確になった段階でどの部署や工程が、問題に関連しているかも見当づけておきましょう。

原因の根本となっている範囲を絞ることができれば、問題解決に必要な前提条件の決定や関係者から情報を共有やフィードバックをしやすくなります。

この点をしっかりと記入しておけば、後述のD1の「チーム結成」やD2の「問題の明確化」が迅速に行えます。

上記の内容を複雑に感じている方も最低限、「問題内容と発生日」、「プロジェクト全体の目的と解決までの期日」だけでも記入しましょう。

D1 チーム結成

最初にチームのリーダーを決定します。

特に理由がない場合、この人物が全体の決定権を持つことになります。

必要以上に事態を錯綜させないために、プロジェクト全体の統括する立場を明らかにしておくことは重要なポイントです。

D0の内容を基に、問題解決に必要な技術やスキルを持った人物を招集しましょう。

必要な技術やスキルというのは、単に問題の根本原因を特定する能力を持つだけでなく、必要に応じて現場で是正措置が行える能力を持った人物を指します。

8Dレポートの運用は分野の垣根を超えた取り組みであるため、それぞれの分野の実務担当者だけでなく、その成果を承認、報告するマネージャーの任命も行いましょう。

人的リソースの適切な運用のためにも、マネージャーはそれぞれの部門における個人の業務を割り振りも担当します。

8Dレポートには「リーダーとなる人物」、「個々のセクションのマネージャー」、「そしてそれ以外の参加メンバー」の名前を記載しましょう。

D2 問題の明確化

チームが結成されたら問題の原因を探っていきます。

問題の現物が手元にある場合、D1でチームに参加した全ての部署で問題の吟味を行います。

その際に用いられる手法が「5W2H」です。

これは問題解決手法のみならず、他のビジネスシーンにも多用されるフレームワークなのでご存じの方も多いでしょう。内容は以下の通りです。

- What(何)……何が問題なのか?

- Who(誰)……誰が発見したのか?

- When(いつ)……いつ判明したか?どのタイミングを発生したか?

- Where(どこ)……どこで発生したか?

- Why(なぜ)……なぜ発生したのか?

- How(どのように)……どのように発生、発見されたか?

- How many(どのくらい)……どれほどの影響が製品、顧客にでているか?

注意すべき点として、8Dレポートには各部署における解釈を記述することを極力避けましょう。

ここに記載される内容は多面的な考察を行うための基となるデータを抽出することなので、各人、各部署の主観的な判断を介在させてはいけません。

D3 応急措置

抜本的な対策を実行するまでの期間中に、応急的な処置を実施する場合があります。

この処置は、顧客への不利益を最小化することを目的とすることはもちろんですが、同時に企業側のイメージの悪化を最低限にとどめる効果もあります。

製造業において製品のロット(シリアル)ナンバーによる管理を行うことは代表的な例です。

まだ出荷していない製品、これから製造する製品に同様の瑕疵がないかどうか、どの期間に製造された製品が同じリスクを抱えたものとして顧客に知らせなければいけないかを点検します。

このプロセスはあくまで臨時的なものなので、恒久的な対策が実行された暁には解除しましょう。

レポートには実施した臨時の対策内容を具体的に記述します。

D4 原因の解析

表面的な対策では問題の再発可能性は残ります。D4では常に、事象の奥の奥まで追求する姿勢を忘れないでください。

根本原因を特定するためのフレームワークの中で代表的なものは「なぜなぜ分析」です。

これは問題の原因(と思われるもの)を捕捉した際に、その原因を引き起こした原因を追究する手順を繰り返すフレームワークです。

この「なぜ?」を繰り返すことで、問題の原因をより深くまで掘り下げることができます。

この「なぜ?」の回数は5回が理想とされていますが、実際に運用する際は、試行者が根本原因にたどり着いたという実感があるかどうかが大事です。

したがって、必ずしもこの回数である必要はありません。

根本原因を探る以外にも、なぜその問題に気が付いたのか、あるいは気が付かなかったのか、といった問題が流出した過程についても考察を加えることをおすすめします。

今後、類似の問題が起きた時、早期の発見につながります。

捕捉された原因が再現性のあるものなら実際に検証してみましょう。

ここで根本原因を確定させることができれば、問題の解決まではそう遠くはありません。

根本原因は必ずしも1つとは限りません。

他の原因が他の原因を隠すような複合的なパターンも存在するため、問題が再発した場合はこのプロセスに戻ってくることもありえます。

8Dレポートには、分析の結果得られた根本原因とそれに至るまでのプロセスや検証データ、を記載しましょう。

特定された原因以外にも、検証の結果、否定された可能性についても記述しておけば、問題の再発の際にこのプロセスに回帰したときに助けになります。

D5 是正措置

D5では、D4で究明した根本原因に対する恒久的な対策を実行し、それが有効であるかどうかを検証します。根本原因が複数存在する場合はそれぞれの対策を実施しましょう。

1つの原因に対する対策は必ずしも1つとは限らず、対策方法は複数存在する場合があります。

加えて、是正措置実施以後では大概、それ以前よりも製品管理に必要なリソースは上昇します。

よって、想定される対策はなるべく多くを検討し、その効果を比較しましょう。その結果、企業側はより小さいリスクやコストで済む対策法を見出すことができます。

是正措置が施される以前と以後を区別できるように、措置が実施された日付と製品のロット(シリアル)ナンバーによる管理は厳重に行いましょう。

これにより顧客に安心して製品を提供することができます。

8Dレポートには、対策内容や実施した日付を記載しましょう。

他には、対策法は有効性に対する論理的な説明や、対策の効果を検証した客観的なデータを挿入することや、対策法の実行に関して、具体的に「どの部署で」、「どのタイミングで」、「誰が」行うかという責任の所在まで記述するのを忘れないようにしましょう。

外部の人間から見た是正措置に対する信頼感につながります。

D6 効果の検証

D6では、D5で実施した措置の内容が適当であったのか検証、評価を行います。

是正措置の短期的有効性についてはD5で検証済みと思いますが、中長期的な運用においては必ずしも適切ではない可能性があります。

対策の妥当性を検証するには、ある程度の長さの期間に生産された製品の状態をモニタリングすることは不可欠です。

その際は、観測を企業側だけでなく、顧客側を含めた広い範囲で行うことでより確実なデータを抽出できます。

効果的な観測のために、企業内ではどの部署の誰が観測を行うのかを明確にし、顧客側には是正措置がうまく機能しているかのフィードバックを要請しましょう。

企業内外問わず、円滑なコミュニケーションが必要です。

是正措置が不十分であると判定された場合、再度D4からのプロセスを実行します。

最終的な解決を確信するまでD4~D6までのプロセスを繰り返します。

8Dレポートには、一定の観測期間のデータをもって、是正措置が有効に機能していることを保証できる旨を記載しましょう。

観測期間はいつからいつまでか、観測した製品の母数はどのくらいか、どの部署や工程において観測されたものか、まで記述しておくことで観測結果に対して信頼性を保証できます。

D7 再発防止

問題の是正に成功した場合は、その対策法を現行の他の類似の工程や、将来に起こりえる不具合を回避するために役立てましょう。

まずは各生産工程での問題の対処マニュアルを作成、配布することです。

類似の工程を含む現場では同様の原因による問題の再発リスクがつきまといます。

別の部署や工程に携わる人間でも同様の問題を発見、対処できるように情報のフィードバックを徹底させましょう。

上記のような現場レベルの対応以外にも、生産全体における管理システムも考察を加える必要があります。

なぜならクレームの原因は問題が起きた部署だけでなく、それ以外の工程においても問題を捕捉できず、不具合を顧客まで流出させてしまった管理体制に起因するからです。

管理体制を改善することは特定の部署のみならず、企業全体の意識を改革することにつながります。

D5とは異なり、このプロセスでは問題の解決法ではなく、再発自体を防止する手法をレポートに記載しましょう。

大事なのは、なぜ問題を未然に防げなかったかという観点から記述することです。

D7の内容は将来のリスクへの予防接種なのです。

D8 顧客承認

D7までのプロセスをクリアしたら、その事実を顧客に報告し、チームを解散します。D8のプロセスは英語では「チームの賞賛」を意味します。

実際ここでは、プロジェクトの達成内容を顧客に承認してもらうだけでなく、チームの全体の成果を賞賛することも重要です。

各部署、各人の成果を公表し賞賛を送ることは、関わったメンバーだけでなく、企業内の今後の問題改善へのモチベーションにつながります。

メンバー全体が一同に会して成果を確認し合う状況をつくるのが望ましいですが、難しい場合は8Dレポートや業務改善書に記入された功績は誰に帰するものなのかを記述するだけでも十分な効果が期待できます。

プロジェクトの運営を評価して、継続すべき点や改善すべき点を明確にして、関係各所にフィードバックすることも企業の将来に積極的な役割を果たすでしょう。

記述における注意点として、海外での記載には、解決にあたったチームの功績を賞賛する内容が含まれています。

しかし日本人はこのスタイルの記述を、問題の原因である企業側の手前味噌と捉えてしまう可能性があります。

D8のプロセスを上記のようなものだと理解している企業以外には、このスタイルの記述は避けた方が無難でしょう。

サインなど顧客からの承認が完了した証拠とその受領日を記録してレポートは完成です。

中小企業診断士試験おすすめの通信講座

中小企業診断士のおすすめ通信講座を紹介します。低価格帯でコストパフォーマンスに優れたものがおすすめで、高価格帯の講座は含まれていません。

診断士ゼミナール

・詳しい解説付きの過去問題集7年分

・二次試験合格に必須の添削指導

・新しい暗記ツールの一次7科目穴埋めドリル

・合格お祝い金と3年間受講延長無料

スタディング(旧 通勤講座)

・AIを使った学習サポートが充実!AI学習プランは魅力的

・科目ごとの関係が明白な学習マップ

・AIによる実力スコア判定で成長を実感できる

まとめ

昨今では生産ラインの一部を海外工場に依存している企業は珍しくありません。

異なる言語、習慣を持つ国の企業や労働者に対し、8Dレポートは威力を発揮します。業務において、共通のテンプレートの使用は、生産者と顧客側に問題の発生からその解決までの共通理解を保証します。

前述の通り、8Dレポートはその簡易性から問題解決手法の中でも特に、様々な業態に導入しやすく、生産者側の業務改善の内容に関し、顧客側から比較検討を行いやすい強みがあります。

9段階に分かれたプロセスを実行することは一見、遠回りで面倒に感じるかもしれません。

しかし、この8Dレポートは論理的なアプローチであり、これをうまく運用すれば組織内に論理的な思考様式を浸透させることにつながります。

業務改善に8D手法を使用しない場合でも、効率的に問題を解決する能力を獲得できるでしょう。

コメント